Miglioramento dell’efficienza produttiva e riduzione dei tempi ciclo con la stampa 3D

Uno degli obiettivi centrali della Lean Production è ottimizzare l’efficienza dei processi produttivi. Ridurre il tempo ciclo, ovvero il tempo necessario per completare un’unità del prodotto, è un elemento chiave per migliorare il flusso operativo e massimizzare il valore aggiunto. La stampa 3D rappresenta un potente alleato in questo ambito, permettendo di creare componenti e strumenti direttamente all’interno delle linee produttive e garantendo soluzioni innovative per ridurre i tempi di produzione e semplificare i processi.

In questo articolo approfondiremo come la stampa 3D può supportare l’efficienza della Lean Production attraverso due leve principali: il miglioramento del tooling e l’ottimizzazione delle fasi di assemblaggio.

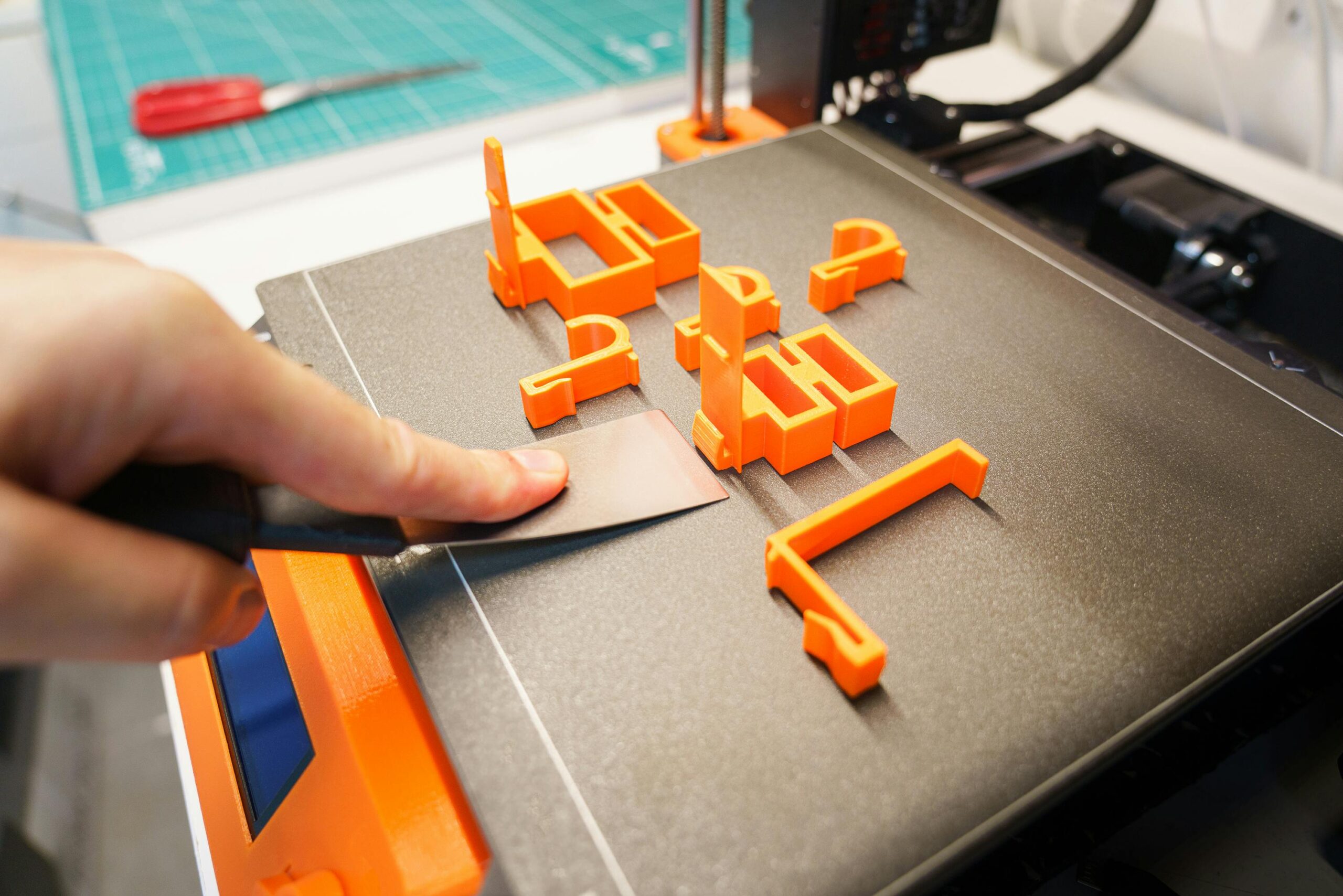

Tooling e attrezzature specifiche: ottimizzare l’ergonomia e ridurre i tempi a non valore aggiunto

Il tooling, ovvero la produzione di utensili, maschere e dispositivi di supporto per le attività produttive, è una delle aree in cui la stampa 3D dimostra tutto il suo potenziale. Le attrezzature ergonomiche e personalizzate stampate in 3D possono ridurre i tempi a non valore aggiunto, ovvero quei momenti in cui il lavoratore deve compiere operazioni che non contribuiscono direttamente alla creazione del prodotto finale ma che sono necessarie, come allineare i componenti o spostare pezzi lungo la linea di montaggio.

Con la stampa 3D, le aziende possono:

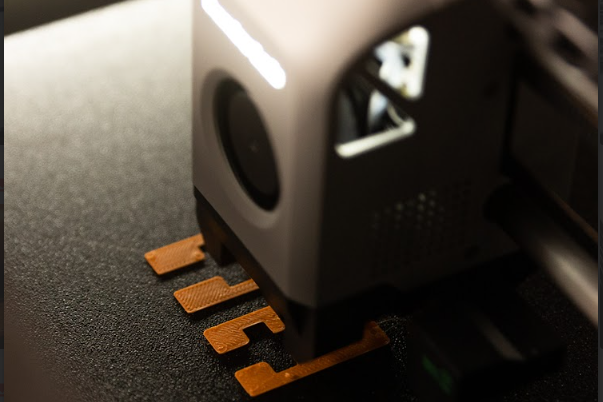

- Creare maschere e dime personalizzate: questo tipo di tooling consente di migliorare la precisione e velocità dell’assemblaggio, facilitando l’allineamento e riducendo il tempo necessario per le regolazioni manuali.

- Realizzare utensili ergonomici: strumenti stampati in 3D e adattati alle esigenze specifiche degli operatori possono ridurre la fatica e migliorare l’efficienza, con un impatto positivo sia sul tempo ciclo che sulla qualità del prodotto.

Esempio applicativo:

Nel settore della produzione di dispositivi elettronici, aziende come Bosch utilizzano la stampa 3D per produrre strumenti ergonomici personalizzati che migliorano la produttività delle linee di assemblaggio. Questo approccio ha permesso di risparmiare fino al 30% del tempo ciclo e di ridurre sensibilmente l’affaticamento degli operatori, abbattendo il tempo a non valore aggiunto.

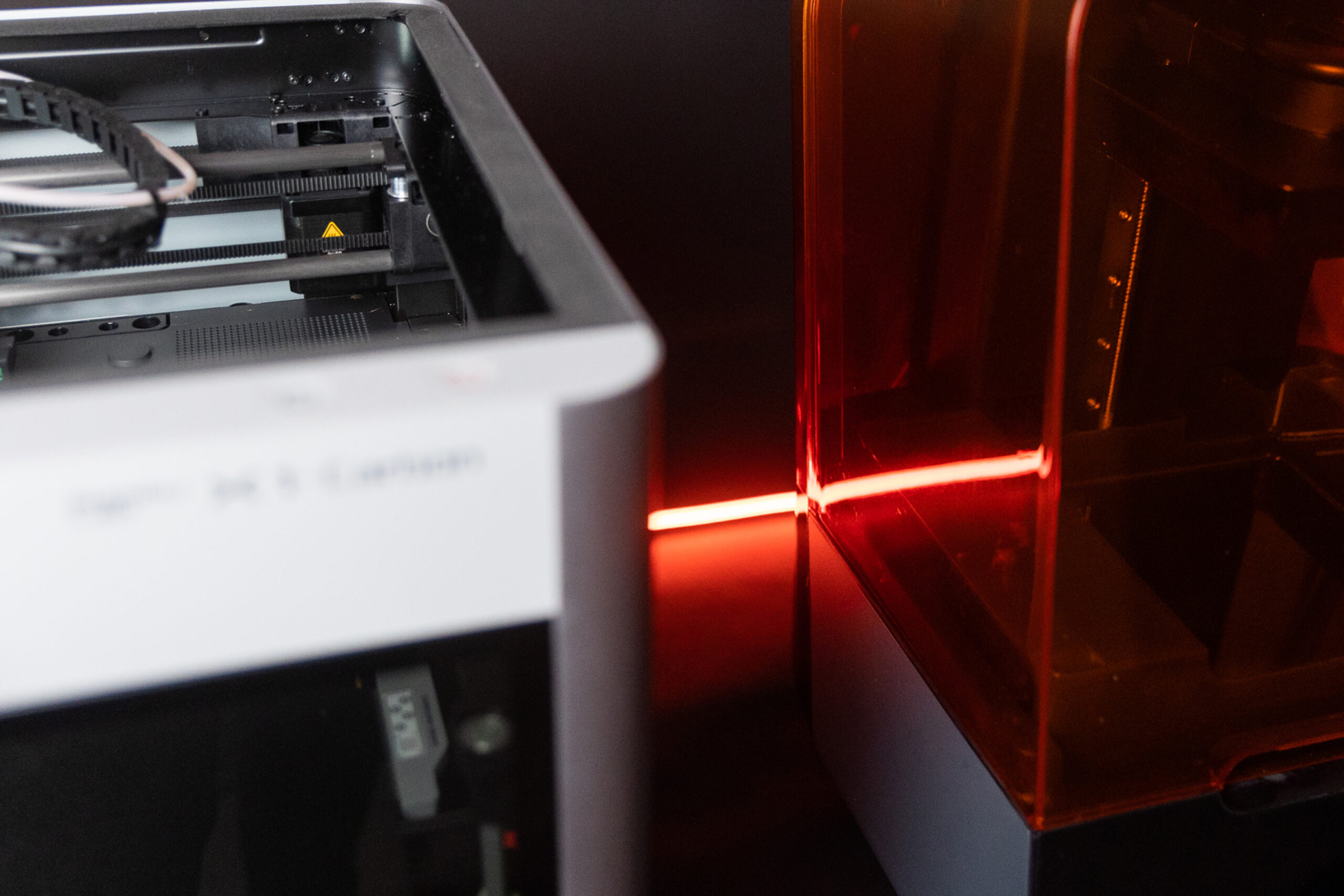

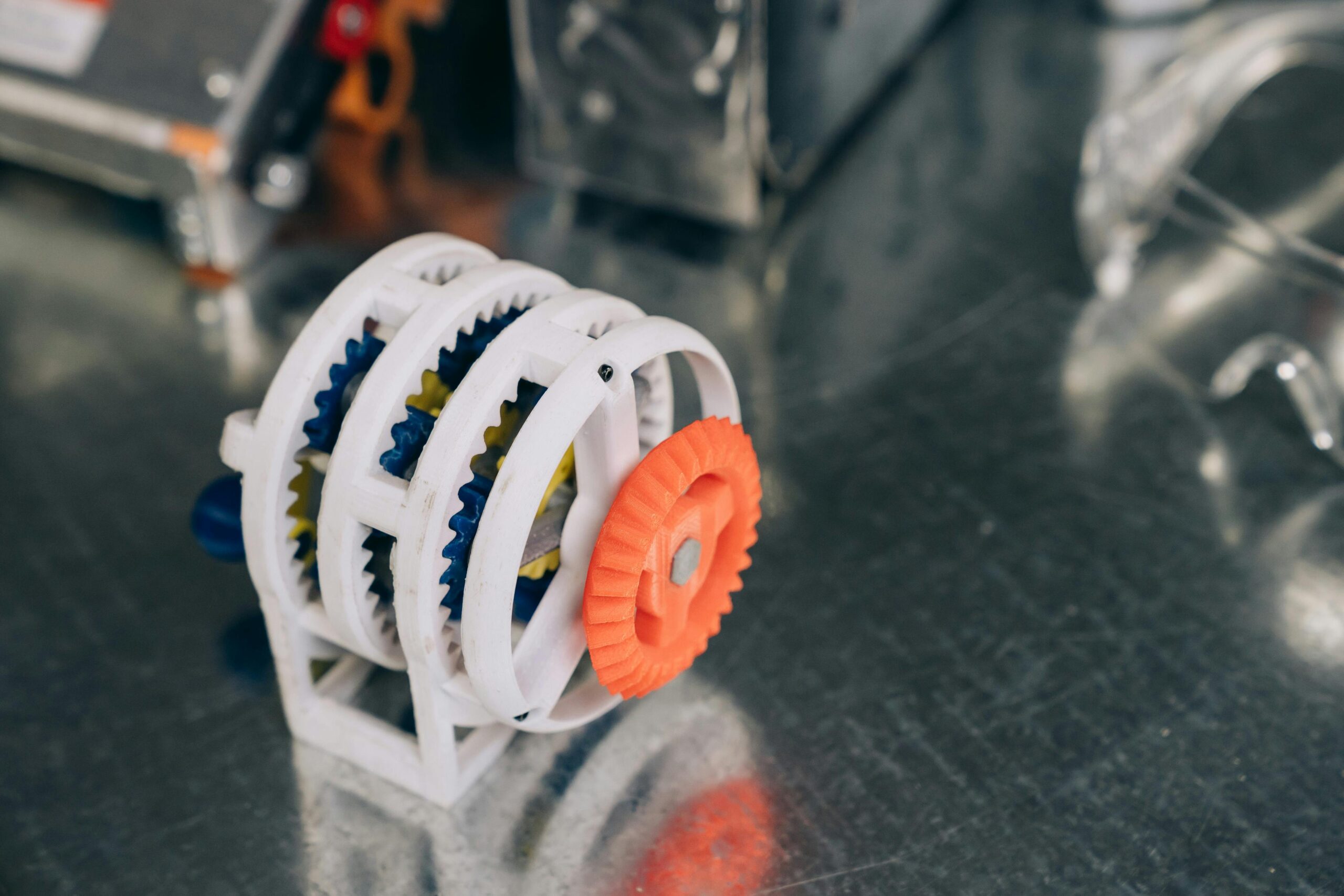

Riduzione delle fasi di assemblaggio: pezzi complessi già pronti per l’uso

La stampa 3D permette di realizzare componenti che integrano più funzioni e parti in un unico pezzo, riducendo o eliminando completamente la necessità di assemblaggio. Questa capacità di “Design for Assembly” consente di stampare in 3D pezzi complessi già pronti per essere installati, riducendo le fasi di montaggio e i relativi tempi di lavorazione. In una produzione tradizionale, spesso ogni pezzo richiede il montaggio di più componenti, mentre con la stampa 3D è possibile ottenere un prodotto finito in un’unica fase.

Vantaggi della riduzione delle fasi di assemblaggio:

- Abbattimento dei tempi di ciclo complessivi: minori fasi di assemblaggio implicano una riduzione diretta del tempo necessario per completare un’unità di prodotto.

- Minore possibilità di errore: realizzando componenti già assemblati, si riduce il rischio di errori durante il montaggio, migliorando così la qualità del prodotto finito.

- Aumento della flessibilità: la stampa 3D consente di progettare componenti che possono essere modificati rapidamente e personalizzati, in modo da soddisfare esigenze specifiche senza compromettere l’efficienza produttiva.

Esempio applicativo:

Nell’industria automobilistica, General Motors ha sfruttato la stampa 3D per produrre parti complesse di supporto, riducendo il numero di componenti necessari per un unico pezzo e abbattendo così il tempo di assemblaggio del 20-25%. Questo approccio, che sfrutta i vantaggi della stampa 3D per eliminare alcune fasi di montaggio, ha reso possibile un aumento significativo dell’efficienza della linea produttiva oltre che un risparmio di costi vivi.

Impatto complessivo sulla produttività e sul ciclo di vita dei prodotti

L’adozione della stampa 3D come strumento per migliorare l’efficienza produttiva non si limita solo alla fase di produzione, ma incide positivamente sull’intero ciclo di vita del prodotto. La riduzione del tempo ciclo e l’eliminazione di fasi di assemblaggio hanno implicazioni a lungo termine per l’intero sistema produttivo, portando vantaggi che includono:

- Tempi di consegna più rapidi: la riduzione dei tempi ciclo e delle fasi di assemblaggio si traduce in una maggiore capacità di risposta agli ordini e in una riduzione del time-to-market, fattore cruciale nei settori altamente competitivi.

- Aumento della produttività: ottimizzare il tempo ciclo consente di ottenere una produzione più elevata senza necessità di investire in nuove linee produttive.

- Efficientamento dei processi: eliminando passaggi intermedi e lavorazioni a non valore, la stampa 3D contribuisce a una produzione più snella e riducendo il consumo energetico.

La strada verso l’efficienza

La stampa 3D sta trasformando il mondo della produzione grazie alla sua capacità di ridurre i tempi ciclo, migliorare l’efficienza e semplificare i processi di assemblaggio. In combinazione con i principi della Lean Production, questa tecnologia offre un approccio innovativo e altamente efficiente per ottimizzare la produttività e rispondere in modo rapido e flessibile alle esigenze di mercato.

Nei prossimi articoli continueremo ad analizzare come la stampa 3D possa essere integrata con successo nelle pratiche Lean, offrendo soluzioni concrete per ridurre sprechi, migliorare la flessibilità e aumentare la produttività, creando un ecosistema produttivo realmente orientato al futuro.